Timonel de Yate de Vela y Motor

Materiales Constructivos de los Barcos

Buenos Aires, Argentina - 02-Oct-2025 - Jorge Messano | © CVPB

Conceptos de Diseño

Más allá del uso que se le dé a un velero —para regata o navegación de crucero— su diseño depende de varios factores, tales como los materiales, el desplazamiento, la cantidad de tripulantes y conocimientos o habilidades propias de cada diseñador. Al observar los veleros y las lanchas que circulan por nuestras aguas, podremos apreciar las diferencias de diseño entre cada uno de ellos.

La Madera

Sin duda, el material más antiguo que se ha utilizado para la construcción de embarcaciones es la madera. Sus principales ventajas son la flotabilidad, la resistencia mecánica, además de la belleza estética, por supuesto.

Construcción de barcos de madera.

Antiguamente, la madera era usada en la fabricación de prácticamente todas las piezas de un barco y si bien es aún un material que continúa vigente, es cada vez más difícil obtener las calidades y cantidades necesarias para construir un barco, y además tiene un precio muy alto comparada con otros materiales.

En el apogeo de los grandes barcos de madera, entre el siglo XIV y el XIX, la construcción era absolutamente artesanal, combinando diferentes tipos de maderas según la función de la pieza o parte del barco a integrar.

Para fabricar el conjunto de la quilla, la roda y el codaste, que por su función de espina dorsal del barco debían soportar enormes esfuerzos, tanto por el peso de la embarcación como por los golpes de mar, se utilizaban maderas muy duras, compactas y resistentes a la humedad, como el roble o la encina. En algunos casos también se empleaba el olmo, que tiene la particularidad de resistir muy bien la putrefacción bajo el agua. La elección de estas maderas garantizaba que la base del buque tuviera la solidez necesaria para resistir los esfuerzos a lo largo de toda su vida útil.

Las cuadernas, que conforman la armazón sobre la que descansa el casco, también se construían con maderas de gran resistencia y cierta elasticidad. El roble era la especie más habitual, pues combinaba dureza con la posibilidad de curvarse en caliente para dar forma al casco.

Explico de que se trata eso de curvar la madera en caliente.

Es una técnica usada en carpintería naval para dar forma a piezas curvas como las cuadernas o los baos.

La técnica es relativamente simple; consiste en colocar la pieza de madera dentro de una caja o contenedor saturado de vapor de agua sobrecalentada, lo que produce que se ablande la lignina de la madera, permitiendo así doblarla sin que se quiebre. La pieza de madera debe permanecer sometida al vapor de agua durante un tiempo proporcional a su grosor —aproximadamente una hora por cada 2,5 centímetros—. Una vez retirada del contenedor, se fija la pieza en un molde o plantilla para darle la forma buscada, y permanecerá allí hasta que se enfríe y seque, tras lo mantendrá la curvatura que se le ha dado.

Este método permite obtener piezas curvadas resistentes, ya que las fibras de la madera permanecen continuas.

En barcos menores o de tradición mediterránea, se empleaba también el fresno, apreciado por su tenacidad y resistencia a la fractura. Los baos, que sostenían la cubierta uniendo ambos costados del barco, requerían una madera firme pero trabajable, y solían fabricarse igualmente en roble o en pino cuando se buscaba aligerar peso en embarcaciones más pequeñas.

El forro del casco, compuesto por el tablazón exterior, necesitaba maderas más ligeras y fáciles de trabajar, pero que al mismo tiempo ofrecieran resistencia a la humedad. Para ello se recurría al pino en muchas tradiciones navales, ya que permitía cortar tablas largas y rectas. En regiones con disponibilidad, también se usaba el olmo en la parte baja del casco, cerca de la línea de flotación, por su resistencia a la pudrición constante en contacto con el agua. Con el tiempo, en la construcción más moderna, se incorporó la teca, muy valorada en Asia por sus aceites naturales que la hacen prácticamente impermeable y resistente a los organismos marinos.

Finalmente, la cubierta exigía una madera que soportara la intemperie y el tránsito constante de la tripulación. Tradicionalmente se recurrió al pino, que además de ser abundante resultaba fácil de aserrar en tablas anchas y largas. En embarcaciones de mayor categoría, o en climas tropicales, se prefería la teca, debido a que resiste sin necesidad de tratamientos excesivos y no se agrieta con los cambios de humedad. En barcos de recreo y embarcaciones finas, también se utilizó la caoba, que combinaba durabilidad con una excelente apariencia estética.

Hoy en día la construcción de barcos de madera ya no se realiza como en la carpintería naval clásica, con tablazón macizo sobre cuadernas. En la náutica moderna, cuando se sigue empleando madera, lo más común es recurrir a placas, contrachapados marinos y maderas laminadas encoladas con resinas epoxi. Esto permite barcos más ligeros, resistentes y de bajo mantenimiento.

La quilla, roda y codaste ya no se hacen de un solo bloque de madera dura, sino que se construyen mediante laminados de madera maciza encolados entre sí. Este sistema aporta gran resistencia estructural y evita deformaciones o grietas, ya que las tensiones se reparten entre varias capas. Normalmente se emplea roble laminado, sapelli, caoba africana o incluso pino de Oregón, todos unidos con adhesivos epoxi que sellan y protegen la pieza contra la humedad.

En lugar de cuadernas macizas, la estructura de los barcos modernos suele resolverse con cuadernas laminadas o molduras de contrachapado marino, que se fabrica con chapas de madera dura —como okume, abedul o caoba africana— prensadas y encoladas con adhesivos fenólicos resistentes al agua. Estas cuadernas laminadas son más ligeras y ofrecen gran flexibilidad, lo que permite construir cascos de formas mucho más finas y eficientes que con madera maciza. Los baos también se realizan en laminado, generalmente con tiras de pino, cedro o abeto encoladas en moldes curvos, lo que garantiza su resistencia y estabilidad dimensional.

El forro del casco ya no se coloca con tablas individuales calafateadas, sino con placas de contrachapado marino moldeadas y encoladas sobre la estructura. En embarcaciones de alta gama o de competición, se utiliza el método de strip planking, que consiste en unir listones estrechos de cedro rojo, pino o abeto con resinas epoxi, para luego recubrir el casco con fibra de vidrio y epoxi, logrando una superficie estanca y extremadamente sólida. Este sistema combina la ligereza y facilidad de trabajo de la madera con la resistencia de los composites modernos.

En la cubierta, lo más común es emplear igualmente contrachapado marino recubierto de fibra de vidrio para dar rigidez y estanqueidad. Cuando se busca un acabado estético, se añade una capa superficial de laminado de teca en forma de listones encolados, que mantiene la apariencia clásica de los yates tradicionales, pero con una estructura moderna, más duradera y fácil de mantener.

Calafateo de las tracas de un barco de madera.

Los barcos de madera demandan cuidado y mantenimiento constante, ya que la madera es un material vivo y sensible a la humedad, al sol y a los organismos marinos. El casco requiere repintado o barnizado frecuente, revisión del calafateo y protección contra la broma. Las cubiertas y maderas expuestas deben lijarse y aceitarse con regularidad, y la ventilación interior es fundamental para evitar condensación y hongos.

La broma es el nombre que tradicionalmente se da en la náutica al molusco perforador de la madera, principalmente la Teredo navalis, que es un tipo de bivalvo.

Estos organismos viven en aguas saladas y tienen la capacidad de perforar la madera sumergida, excavando galerías largas y estrechas en el interior del casco o de los pilotes. A simple vista, la madera puede parecer intacta por fuera, pero por dentro queda como una esponja, perdiendo resistencia estructural, por eso, la broma era uno de los peores enemigos de los barcos de madera.

Para combatirla, históricamente se apelaba a embrear los cascos, y luego a recubrirlos con un forro de láminas de cobre; y en épocas más modernas, se utiliza antifoulings químicos, que son pinturas o recubrimientos especiales que se aplican sobre la obra viva para evitar que se adhieran organismos marinos, tales como algas, percebes, mejillones o la propia broma.

El Acero y el Aluminio

Con el correr del tiempo y los avances de las técnicas de fundición de metales, la madera fue siendo reemplazada por el acero primero y el aluminio después, especialmente en embarcaciones recreativas de gran porte o diseñadas para largas navegaciones.

Ambos materiales ofrecen ventajas específicas.

El acero se destaca por su gran resistencia mecánica y su capacidad de absorción de impactos, lo que lo hace ideal para barcos de expedición y embarcaciones destinadas a navegar en mares difíciles, incluso en zonas con hielo. Su principal desventaja es el peso elevado, que se traduce en cascos más pesados y menos veloces en comparación con otros materiales. También requiere un mantenimiento riguroso contra la corrosión.

Soldado de un casco de aluminio.

El aluminio, en cambio, es mucho más ligero, lo que permite cascos rápidos y de gran maniobrabilidad, muy apreciados en veleros de regata y yates de crucero de alta gama. Además, no se oxida como el acero —aunque sí se corroe en ambientes marinos si no está bien protegido—. Su desventaja principal es el costo más alto del material y de la soldadura especializada que requiere.

La Fibra de Vidrio y los Materiales Plásticos

La construcción de barcos en fibra de vidrio y materiales plásticos comenzó a desarrollarse a mediados del siglo XX y hoy es la técnica más extendida en embarcaciones de recreo.

El casco no se arma con piezas independientes como se lo hace con la madera o los metales, sino que se fabrica en un molde donde se aplican sucesivas capas de resina plástica —generalmente poliéster o epoxi— reforzada con fibras de vidrio, o si se quiere dar mayor robustez, con fibras de carbono o de kevlar. Al endurecerse, estas capas forman una estructura monolítica, ligera y muy resistente.

Entre sus ventajas principales están el bajo mantenimiento, la resistencia a la corrosión y la posibilidad de producir cascos en serie con formas hidrodinámicas muy precisas. A diferencia de la madera o el acero, no requiere calafateo ni protección especial contra la broma, y con cuidados básicos puede durar décadas. Sus desventajas son que, una vez dañado, el casco puede ser más difícil de reparar que uno de madera o metal, y que el proceso de fabricación y reciclado requiere de mayores inversiones para no perjudicar el medio ambiente, pues implica el uso de plásticos no biodegradables y químicos contaminantes.

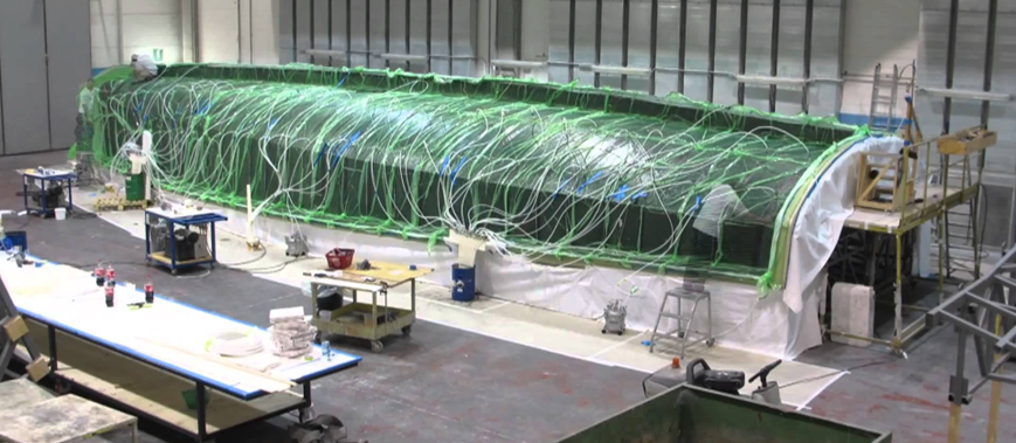

Construcción de embarcación de fibra de vidrio.

Aun así, gracias a su ligereza, durabilidad y costos comparativamente más bajos respecto de otros materiales, la fibra de vidrio y los plásticos reforzados se convirtieron en el material predominante para la construcción de embarcaciones recreativas y deportivas, desplazando casi por completo a la madera en la producción industrial moderna.

Convergencia e Integración de Materiales

Actualmente, todos estos materiales coexisten en las embarcaciones modernas, pues se aprovechan las ventajas de cada uno de ellos.

Por ejemplo, es común encontrar un velero con casco de fibra de vidrio, mástil y botavara de aluminio, herrajes de acero inoxidable e interiores de madera.

inicio | atrás | anterior

Fuentes

Este texto forma parte del Manual de Instrucción del Curso de Timonel de Yate de Vela y Motor de la Escuela de Náutica del Club de Veleros Piedrabuena.

ISBN 978-987-88-2752-0

Reproducido con autorización del autor.

Esperamos que esta nota le haya sido útil.

Si desea enviarnos un comentario, escríbanos a:

|

Correo electrónico |

|

|

|